国内船用锻件锻造行业经过多年发展,已具备较强的技术实力和市场竞争力,但在高端领域仍存在提升空间。以下是综合分析:

·

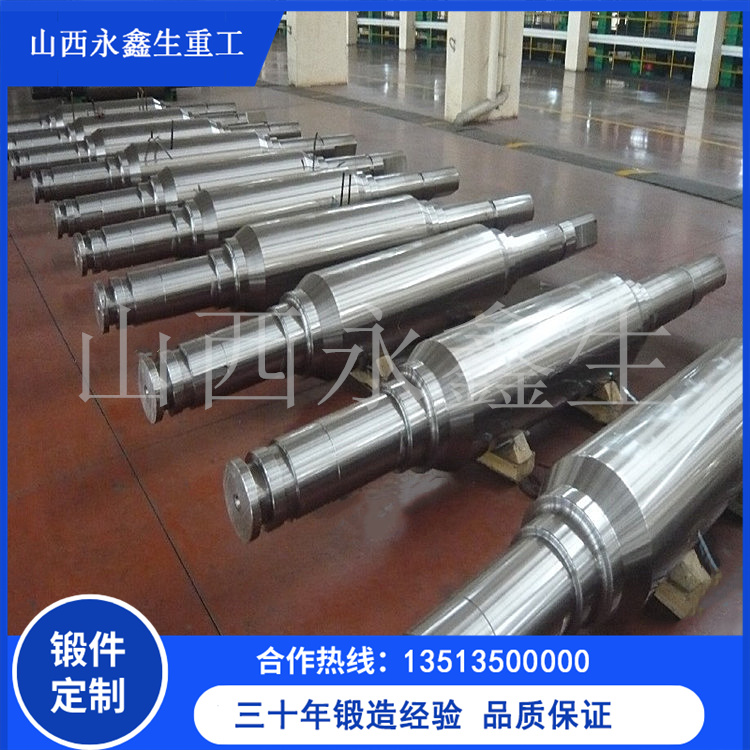

规模与产能:中国是全球最大的船舶制造国,带动了船用锻件需求。国内拥有众多大型锻造企业(如中国一重、二重、中信重工等),可生产舵杆、艉轴、曲轴、锚链等关键锻件。

·

·

技术成熟度:中低端锻件(如普通轴系、法兰等)技术成熟,性价比高,已实现国产化替代。部分企业采用模锻、自由锻、辗环等先进工艺,满足国际船级社(如DNV、ABS、LR等)认证标准。

·

·

产业链配套:钢铁原材料(如优质合金钢)供应充足,上下游协同能力较强,长三角、环渤海等地区形成产业集群。

·

·

高端产品依赖进口:大型船舶发动机曲轴、LNG船用低温锻件等高端产品仍部分依赖韩国、日本、德国等国外供应商。

·

·

材料与工艺瓶颈:超高强度钢、耐腐蚀合金等材料的锻造工艺(如纯净度控制、均匀性)与国外领先企业存在差距。

·

·

智能化与绿色转型:相比国际先进水平,国内锻造自动化、数字化(如智能温控、精密成型)和低碳技术(如清洁能源加热)普及率有待提高。

·

·

研发投入加大:部分企业联合高校(如上海交大、哈工程)攻关,在大型曲轴一体化锻造、钛合金海洋装备锻件等领域取得进展。

·

·

认证与国际合作:国内锻件通过国际船级社认证比例提升,部分企业进入国际船舶配套供应链(如韩国、欧洲船厂)。

·

·

政策支持:国家“十四五”规划强调高端装备自主化,船用锻件被列入重点发展目录,部分项目获专项补贴。

·

·

需求增长:全球造船业复苏(如集装箱船、LNG船订单增加)和国内军舰升级需求推动市场扩容。

·

·

替代进口机遇:国产锻件凭借成本优势(比进口低20%-30%)逐步替代中高端产品,但需突破技术壁垒。

·

·

出口潜力:东南亚、中东等新兴造船市场对中国锻件需求上升,但需应对国际竞争(如韩国Hyundai Steel、日本JFE)。

·

·

企业层面:

·

o

加强材料研发(如高韧性耐海水腐蚀钢)。

o

o

引入精密锻造设备(如等温锻、冷锻)。

o

o

推动智能化生产(AI质检、数字孪生)。

o

·

政策层面:鼓励“产学研用”协同,支持船用锻件纳入首台套保险补偿目录。

·

国内船用锻件在中低端市场占据主导,正逐步向高端领域渗透,但需突破材料、工艺和认证壁垒。未来5-10年,随着技术升级和行业整合,国产高端锻件的国际竞争力有望显著提升。