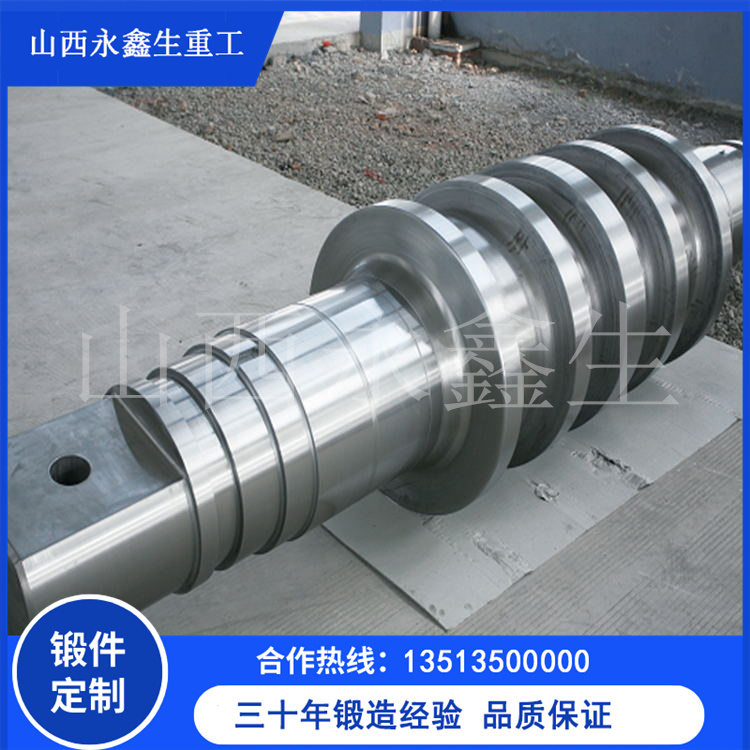

在重型轴锻件的锻造过程中,需特别注意以下关键环节和技术要点,以确保产品质量、性能和安全性:

材料要求:选用高强合金钢(如34CrMo、42CrMo等)或特种钢,需保证成分均匀、杂质少,通过电渣重熔(ESR)或真空脱气(VD)提升纯净度。

坯料预处理:对钢锭进行表面清理(去除氧化皮、裂纹),并进行均匀化退火,消除内部偏析。

分段加热:避免热应力开裂,大截面坯料需先预热(400-600℃),再升至锻造温度(1100-1250℃,依材料而定)。

温度均匀性:采用多点测温监控炉内温度,确保坯料芯表温差≤50℃,防止过烧或局部过热。

保温时间:按直径每100mm保温1小时计算,确保芯部透热。

多向锻造:采用镦粗、拔长交替工艺(如“三镦三拔”),结合多向锻打(轴向+径向),破碎粗晶、均匀流线。

变形量控制:单次变形量需≥20%以细化晶粒,但避免超过60%导致开裂;终锻温度高于材料再结晶温度(一般800℃以上)。

模具设计:型槽圆角半径需≥坯料厚度的10%,避免折叠;预锻模与终锻模合理分配变形量,降低载荷。

过程监控:实时监测锻打力、变形速率(液压机速度≤50mm/s),防止应变速率过高引发内部裂纹。

控冷工艺:锻后采用坑冷、炉冷或防风罩缓冷(0.5-1℃/s),避免空冷导致马氏体转变(高碳钢需特别防范)。

去应力退火:对复杂形状锻件立即进行600-650℃退火,降低残余应力。

细化晶粒:正火(Ac3以上30-50℃)后加速冷却(风冷或喷雾),获得均匀细小珠光体+铁素体组织。

调质处理:淬火(水淬或油淬,依材料而定)+高温回火(500-650℃),确保抗拉强度≥800MPa、冲击功≥40J。

防回火脆性:对Cr-Mo钢类,回火后需快冷(水冷或油冷),避开脆性温度区间(350-550℃)。

无损检测:

超声波探伤(UT):检测内部裂纹、夹杂(按ASTM A388标准,缺陷当量≤φ2mm)。

磁粉检测(MT):表面裂纹检测(符合ISO 4986标准)。

组织分析:金相检查晶粒度(要求5-8级),流线连续无切断。

尺寸精度:直径公差±1%、直线度≤1mm/m,避免后续加工余量不足。

设备安全:定期检查液压系统密封性,锻造操作时设置安全距离(≥5m)。

环保措施:安装烟气净化系统(静电除尘+脱硫),噪声控制(隔音罩+减震地基)。

模拟仿真:采用Deform或QForm软件预判锻造缺陷(如折叠、充不满),优化模具与工艺参数。

数据追溯:记录每件锻件的加热、锻打、热处理数据,实现全生命周期可追溯。

折叠缺陷:因模具圆角不足或送进量过大导致,需通过预锻形状优化避免。

白点裂纹:氢致裂纹,需锻后缓冷+去氢退火(250-300℃保温24小时以上)。

通过以上措施,可确保重型轴船用锻件满足高载荷、长寿命的工况需求(如船舶主轴、风电主轴等),同时降低废品率(目标≤1%)。实际生产中需根据具体材料、设备条件动态调整工艺参数。