大型船用锻件的热处理过程确实较为复杂,这是由锻件的尺寸、材料特性、性能要求以及船舶行业的严格标准共同决定的。以下是具体分析:

材料多样性:船用锻件通常采用高强度合金钢(如AISI 4140、4340)、碳钢或不锈钢,不同材料的相变规律和热处理窗口差异大,需定制工艺。

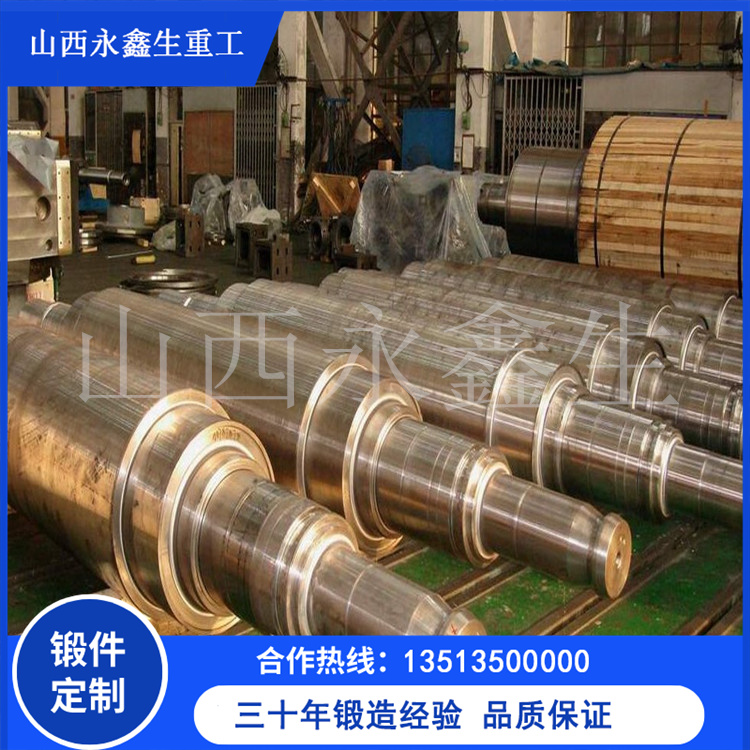

尺寸与重量:大型锻件(如曲轴、舵系、推进轴)可能重达数十吨,截面厚度大,导致加热/冷却时温度梯度显著,易产生残余应力或变形。

性能要求严格:需同时满足强度、韧性、疲劳抗力、耐腐蚀性等指标,且需通过船级社(如DNV、ABS、CCS)认证。

工艺环节多:可能包含多次正火、淬火、回火,甚至需控温冷却(如差温热处理)或表面处理(如感应淬火)。

预热与加热:

大型锻件需分段预热(如200°C、400°C阶梯升温),避免热应力开裂。

加热均匀性难保证,需大型台车炉或井式炉,控温精度±10°C以内。

淬火:

厚截面部位冷却速度不足可能导致硬度不均,需优化淬火介质(水、油或聚合物溶液)和搅拌方式。

变形风险高,可能需专用工装夹具或压淬工艺。

回火:

需精确控制回火温度和时间以平衡强度与韧性,避免回火脆性(尤其对含Cr、Mo钢)。

残余应力控制:

热处理后常需振动时效或热时效处理,以降低应力,避免后续加工或使用中变形。

检测复杂性:

需在锻件不同部位取样测试力学性能(如-20°C冲击韧性)。

超声波探伤(UT)或磁粉检测(MT)可能因晶粒粗大或几何形状受限。

工艺仿真需求:

常借助有限元分析(如Deform、Sysweld)模拟温度场和应力场,优化工艺参数。

船级社规范:如IMO、SOLAS对关键部件(如艉轴)的热处理有明确记录要求(如全程温度-时间曲线存档)。

环境适应性:锻件需在海洋盐雾、交变载荷下长期服役,热处理可能需结合后续涂装或阴极保护设计。

船用曲轴:

材料:42CrMo4。

工艺:锻后正火→粗加工→调质(850°C油淬+580°C回火)→局部感应淬火→低温去应力。

挑战:法兰与轴颈的硬度差需控制在HRC 5以内。

大型船用锻件热处理是典型的高复杂度工艺,涉及材料科学、热力学、机械设计的交叉,需结合经验与数字化手段优化。其复杂性不仅体现在技术层面,还贯穿于质量管理和认证流程,因此通常由专业锻件厂与船厂协作完成。