锻模是锻造生产中用于成型金属工件的关键工具,其作用是通过施加压力使金属在模具型腔内塑性变形,从而获得特定形状和性能的锻件。在船用锻件生产中,锻模的应用尤为广泛,对船舶的可靠性、安全性和性能具有重要影响。以下是锻模在船用锻件生产中的具体作用及特点:

开式锻模(无飞边模锻):用于简单形状锻件,金属流动自由,但精度较低。

闭式锻模(有飞边模锻):通过封闭型腔限制金属流动,适合复杂形状、高精度锻件(如船用曲轴、连杆等)。

多向锻模:通过多方向施压成型,适用于高压、高强度的空心件(如船舶阀门、管接头)。

等温锻模:在恒温条件下成型,用于高合金钢或钛合金等难变形材料。

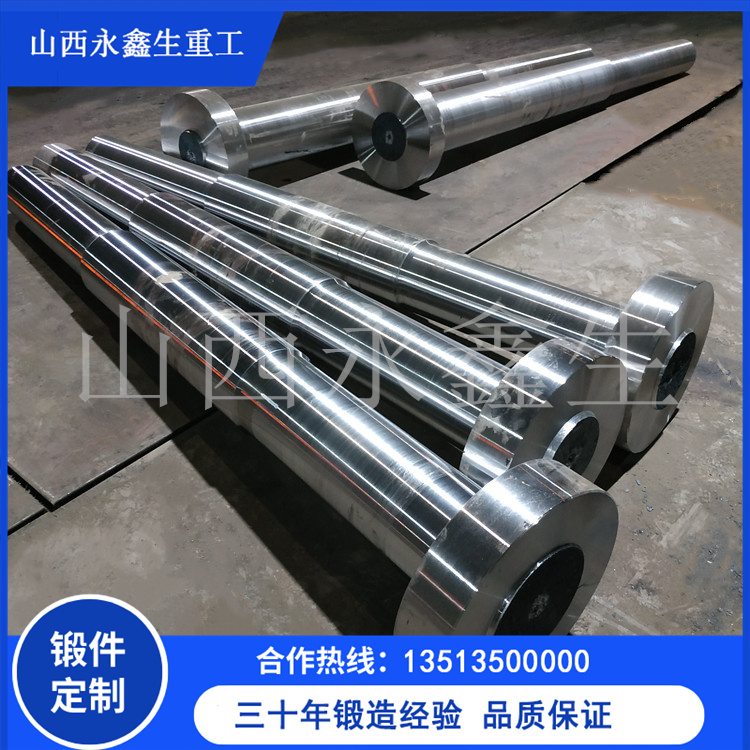

船舶锻件通常具有大型、异形、高强度的特点(如舵杆、螺旋桨轴、艉轴法兰等),锻模能精确控制金属流动,实现复杂几何形状的一次成型,减少后续加工量。

细化晶粒:锻模的塑性变形使金属晶粒细化,提高锻件的强度、韧性和疲劳寿命(对船舶关键承力部件至关重要)。

消除缺陷:通过锻压消除铸态组织的疏松、气孔等缺陷,提高致密性。

船用锻件需严格符合国际标准(如DNV、LR、ABS等船级社认证),锻模的高精度设计可确保批量生产的锻件尺寸稳定,减少装配误差。

船舶锻件常采用耐腐蚀、高强度的特殊材料(如船用不锈钢、高锰钢、钛合金),锻模可通过优化设计和热处理工艺(如表面渗氮)延长模具寿命,适应苛刻工况。

曲轴与连杆:采用闭式锻模多工位锻造,确保高动态载荷下的可靠性。

艉轴与螺旋桨轴:多向锻模成型,兼顾抗扭强度和耐海水腐蚀性。

锚链链环:热模锻工艺提高抗拉强度,避免应力集中。

高压阀门与法兰:精密锻模减少机加工,保证密封面质量。

大型化设计:船用锻件尺寸大(如万吨级船舶的曲轴可达数十吨),需解决模具强度、加热均匀性等问题。

耐磨损与寿命:高温高压下模具易磨损,需采用H13钢、钨合金等材料,并辅以润滑工艺。

模拟技术应用:通过有限元分析(如DEFORM)优化锻模流线设计,减少折叠、充不满等缺陷。

智能化锻模:结合传感器和实时调控技术,动态调整锻造参数。

增材制造模具:3D打印快速成型复杂模具内腔,缩短开发周期。

绿色锻造:开发低能耗、少切削的近净成型锻模技术。

锻模是船用锻件生产的核心工艺装备,直接决定了锻件的质量、性能和成本。随着船舶工业向大型化、高性能化发展,锻模技术的创新(如精密控制、新材料应用)将进一步推动船用关键部件的可靠性和制造效率提升。