大型船用锻件的优点

大型船用锻件之所以不可替代,是因为其拥有其他加工方法(如铸造、焊接或直接轧制)所无法比拟的优越性能,这些性能对于在恶劣海洋环境中航行的船舶至关重要。

优异的机械性能

高强度与高韧性: 锻件锻造过程通过巨大的压力使金属铸锭发生塑性变形,细化并压合了内部的疏松、气孔等缺陷,使晶粒结构更加致密、流线更加连续。这显著提高了材料的强度、韧性以及抗疲劳性能,能承受巨大的冲击和交变载荷(如风浪冲击)。

可靠性高,安全性好

缺陷少: 如前所述,锻造消除了内部缺陷,大大减少了在使用过程中因缺陷扩展而导致突然断裂的风险。船舶关键部件一旦失效,后果不堪设想。

各向同性: 优质的锻件在各个方向上具有均匀的机械性能,这意味着无论力从哪个方向施加,它都能提供稳定的强度和可靠性。

良好的疲劳寿命

船舶在航行中,部件(如曲轴、舵杆)需要承受数十年不间断的循环应力。锻件致密均匀的组织结构使其具有极佳的抗疲劳能力,能够最大限度地延长使用寿命,减少因疲劳断裂造成的故障。

承载能力超强

大型锻件通常用于船舶中受力最集中、负载最巨大的部位。例如,船用柴油机的曲轴需要驱动数层楼高的螺旋桨,其扭矩和弯矩是天文数字,只有整体锻造的部件才能胜任。

材料利用率高(相对于铸造)

虽然锻造是减材制造,但对于某些形状相对简单的关键部件(如轴类),其材料利用率和性能综合性价比要高于铸造大型件。锻造可以生产出形状更接近最终成品、加工余量更少的毛坯。

大型船用锻件的种类

大型船用锻件种类繁多,几乎涵盖了船舶动力、传动和操纵的所有核心系统。主要可分为以下几大类:

1. 动力系统锻件

这是最核心、技术含量最高的一类锻件。

船用柴油机曲轴: 这是“船舶的心脏”。多为全纤维整体锻造,尺寸和重量巨大(有的超过200吨),技术要求极高,代表了一个国家高端锻造业的水平。

连杆: 连接曲轴和活塞,传递动力。

活塞头/活塞杆: 承受燃烧室的高温高压。

气缸盖: 密封气缸,构成燃烧室,结构复杂,要求耐热耐压。

十字头销: 用于大型低速二冲程柴油机。

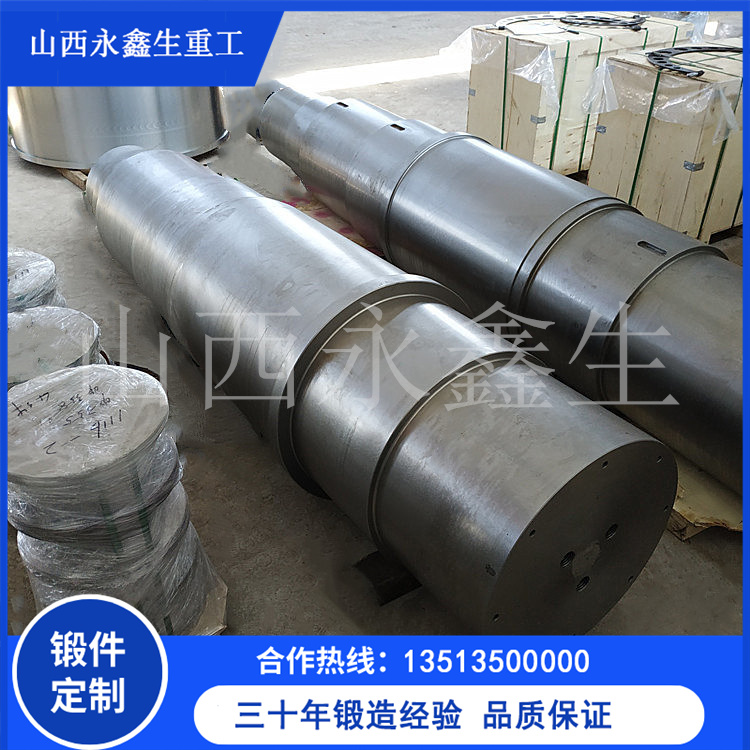

2. 传动系统锻件

负责将发动机的动力传递给螺旋桨。

推力轴: 承受螺旋桨产生的推力,并将其传递给船体,推动船舶前进。

中间轴: 连接发动机输出端和推力轴之间的传动轴。

艉轴(推进轴/螺旋桨轴): 最终端的一根轴,穿过艉轴管,末端安装螺旋桨。工作在海水环境中,要求极高的耐腐蚀性和强度。通常采用锻钢+不锈钢包覆 的复合锻造技术。

3. 操纵系统锻件

控制船舶的航向。

舵杆: 连接舵叶和舵机,转动舵叶以改变航向。需要承受巨大的水流冲击力和扭矩。

舵销: 固定和支撑舵叶的销轴。

4. 锚泊和系泊系统锻件

用于船舶停泊和固定。

锚链轮: 起锚和抛锚的装置,强度要求高。

系泊绞车用卷筒和轴: 收放缆绳,固定船位。

5. 其他结构件

艉柱框架: 支撑艉轴和舵的巨型钢结构,是船体尾部的重要受力构件,通常由多个大型锻件焊接而成。

吊环、吊耳: 用于船体分段合拢、设备吊装的重型受力件。

总结

种类 | 代表产品 | 核心要求 |

动力系统 | 曲轴、连杆、气缸盖 | 超高强度、高疲劳寿命、耐高温 |

传动系统 | 推力轴、中间轴、艉轴 | 高扭矩承载力、耐腐蚀(艉轴) |

操纵系统 | 舵杆、舵销 | 高抗冲击性、高稳定性 |

锚泊系统 | 锚链轮、系泊轴 | 高耐磨性、高韧性 |

结构件 | 艉柱框架 | 超大尺寸、良好的焊接性能 |

总而言之,大型船用锻件是现代船舶工业的“脊梁”和“关节”,其卓越的性能确保了巨轮能够在浩瀚的海洋中安全、可靠地航行数十年。其制造能力也是衡量一个国家重工业、特别是高端装备制造业水平的重要标志。