锻造厂生产船用锻件的工艺过程通常包括多个关键步骤,以确保锻件满足高强度、耐腐蚀和抗冲击等海洋环境要求。以下是典型的工艺流程:

材料:常用碳钢(如A级、B级船用钢)、合金钢(如CCS、ABS、DNV等船级社认证材料)或不锈钢。

检验:核对材质证书,进行化学成分分析、超声波探伤等,确保符合标准(如ISO、ASTM或船级社规范)。

方法:锯切、火焰切割或剪切,将坯料切成所需尺寸。

控制:预留加工余量,避免材料浪费。

加热炉:采用燃气炉、电炉或感应加热,温度控制在1100°C~1250°C(视材料而定)。

目标:使金属达到塑性变形温度,均匀热透。

监控:避免过热或脱碳。

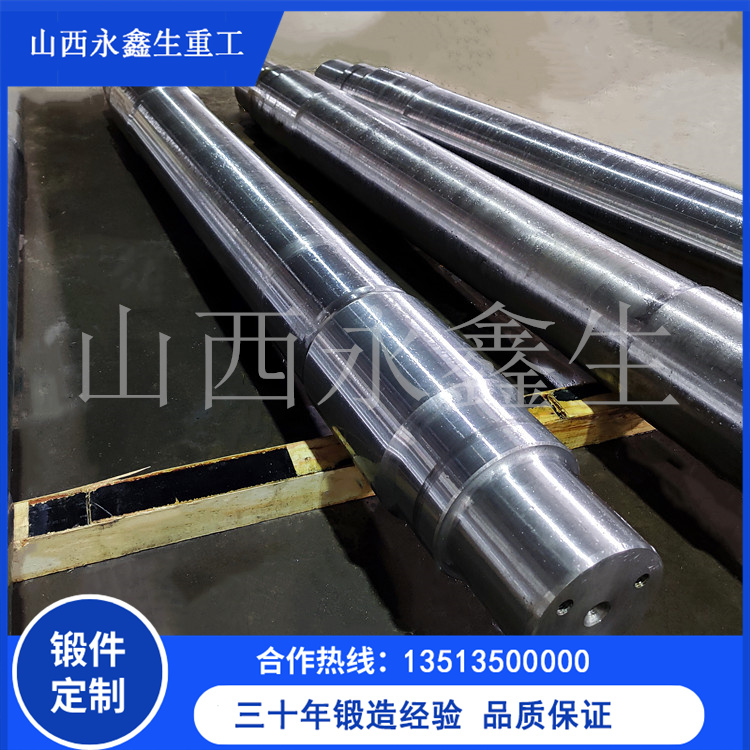

自由锻:适用于大型锻件(如舵杆、艉轴),通过锤击或压力机成型。

模锻:用于复杂形状(如法兰、曲轴),精度高、效率快。

工艺要点:

控制锻造比(通常≥3)以保证组织致密性。

多向锻打消除内部缺陷。

终锻温度避免低于800°C(防止裂纹)。

退火/正火:消除锻造应力,均匀组织。

淬火+回火:提高强度和韧性(调质处理)。

工艺依据:遵循船级社规范(如CCS、LR、BV等)。

粗加工:车削、铣削等去除多余余量。

精加工:达到图纸要求的尺寸和表面粗糙度(如轴类锻件的公差±0.1mm)。

方法:

超声波检测(UT):检测内部缺陷。

磁粉检测(MT)或渗透检测(PT):检查表面裂纹。

射线检测(RT):关键部位抽查。

标准:符合ISO 10893或船级社要求。

力学性能:拉伸试验、冲击试验(-20°C低温冲击适用于寒冷水域)。

硬度测试:确保硬度值在指定范围(如HB 180-220)。

喷砂/喷丸:清理表面氧化皮,提高疲劳强度。

涂装:喷涂防锈底漆或镀层(如热浸锌)。

不锈钢锻件:可能需酸洗钝化。

尺寸检查:三维测量或样板验证。

文件审核:材质报告、热处理记录、NDT报告等。

船级社认证:由第三方(如DNV、ABS)审核并颁发证书。

保护措施:防锈油+防水包装,大型锻件用支架固定避免运输变形。

材料纯净度:控制硫、磷含量以减少脆性。

锻造工艺:避免折叠、过热等缺陷。

热处理均匀性:炉温均匀性±10°C以内。

通过严格遵循上述流程,船用锻件可满足船舶在极端环境下的安全性和耐久性要求。